摘要

本研究开发了一种兼具减反射和超疏水性能的多功能氧化铝(Al₂O₃)薄膜,以提升户外应用中的光伏(PV)性能。该薄膜通过溶胶-浸涂法并经可控蚀刻工艺在玻璃衬底上制备而成,形成了多孔且类似草状的纳米结构。经过512次蚀刻后,薄膜在550纳米处的粗糙度达23.63纳米,折射率为1.14。它展现出优异的宽带减反射性能,在350-1500纳米光谱范围内平均透射率达96.86%,在480纳米处透射率峰值达99.30%。该薄膜在高达45°的入射角下仍能保持90%以上的透射率,为太阳能电池板提供了关键的全角度功能。其超疏水性(水接触角162.3°、滞后角7.5°)可实现自清洁。当用作太阳能电池盖玻片涂层时,该薄膜提高了短路电流密度和功率转换效率。在60°入射角下,观察到光伏效率提升了19.19%,表明该薄膜有望显著改善光伏性能。

关键词:氧化铝溶胶-凝胶;浸涂法;减反射涂层;超疏水涂层;全角度功能性;光伏性能

介绍

对可再生能源需求的不断增长,推动了更高效、更耐用的光伏技术取得显著发展。在太阳能电池领域,影响能量效率的主要限制因素之一是入射光在防护玻璃上的反射。此外,随着光入射角的增大,透射率会降低。这会减少捕获的辐射量,进而降低能量转换效率。另一个关键问题是玻璃表面会积聚灰尘,灰尘会阻挡太阳辐射,对电池效率产生负面影响。为了缓解这些问题,人们开发了各种各样的减反射(AR)薄膜,其目的是在宽光谱范围以及不同光照条件下提高光学透射率。

减反射的基本原理基于不同折射率介质界面反射光波的相消干涉。通过插入一层或多层折射率介于空气和玻璃之间的薄层,可降低反射光的强度,从而提高透射率。超疏水性的特征是水接触角(WCA)大于150°且滞后角小。这种特性通过结合纳米级粗糙表面和低表面能材料来实现。表面粗糙度会在表面与水滴之间捕获空气,使接触面积最小化,进而产生自清洁行为。

文献中用于开发减反射(AR)薄膜最常用的材料是二氧化硅(SiO₂)、氟化镁(MgF₂)和氟化钙(CaF₂),且主要是单层薄膜。徐等人通过浸涂法制备出介孔二氧化硅减反射薄膜,在300-1100纳米光谱区域内平均透射率达98.03%。科奇斯等人采用溶胶-凝胶浸涂法制备二氧化硅薄膜,在450-800纳米区域内透射率超96.0%,601纳米处最大透射率达99.03%。王等人通过浸涂法开发出减反射且超疏水的二氧化硅薄膜,在450-700纳米区域内透射率超94.0%,534纳米处最大透射率达96.7%,水接触角为153.5°。扎尔等人开发出二氧化硅减反射薄膜,在350-800纳米光谱区域内透射率超94.0%,535纳米处最大透射率达98.8%。雷迪等人通过浸涂法制备氟化镁纳米颗粒减反射薄膜,在400-1500纳米光谱区域内平均透射率达96.25%。春迪等人通过浸涂法制备出含空心氟化镁纳米颗粒的薄膜,在400-1100纳米区域内平均透射率达97.88%。马等人通过磁控溅射法开发出减反射且疏水的氟化钙薄膜,在300-1100纳米区域内平均透射率达95.2%,456纳米处最大透射率达96.2%,水接触角达139.2°。雷迪等人通过浸涂法制备氟化钙纳米颗粒薄膜,在400-1500纳米光谱区域内平均透射率达95.5%,600纳米处最大透射率达97.0%。

然而,上述研究显示,最大透射率在94%到99.03%之间,尽管这些数值很有前景,但仍有改进潜力,尤其对于要求在宽光谱范围内高透射率的高效太阳能电池应用而言。具体来说,王等人的研究实现了二氧化硅薄膜的超疏水性能,这是一项重要进展。然而,其在534纳米处达到的最大透射率(96.7%)低于其他研究报道的数值,比如徐等人(平均透射率98.03%)和科奇斯等人(601纳米处99.03%),后两者仅聚焦于优化减反射性能。这表明难以在单一薄膜中高效整合高透射率和超疏水性能。此外,大多数研究聚焦于优化垂直入射光的透射率,忽略了不同入射角下的性能,而这对于全天的能量效率至关重要。太阳能电池的能量转换效率直接受到达光伏材料的光量影响,而该光量随入射角变化显著。因此,评估减反射薄膜的全角度性能对实际应用至关重要。此外,减反射材料的选择不仅要考虑光学性能,还应考虑化学稳定性、耐用性、成本以及大规模生产的可扩展性。在此背景下,氧化铝(Al₂O₃)因在可见光和近红外区域具有高透射率、优异的机械和化学抗性、高热稳定性、紫外线防护性能以及低成本而脱颖而出,使其成为减反射薄膜应用的有前景候选材料。

在被研究的材料中,氧化铝(Al₂O₃)因具有高透射率、耐热性和耐用性而备受关注。例如,在苏塔及其团队的研究中,采用溶胶-凝胶法制备的多层氧化铝通过旋涂工艺被用于制造应用于太阳能电池玻璃的减反射和超疏水薄膜。伊萨科夫及其团队、安等人的研究对原子层沉积(ALD)制备的氧化铝薄膜进行了探究,这类薄膜结合了草状氧化铝结构与含氟聚合物,以实现减反射和超疏水性能。考皮宁等人、勒特瓦尼普霍尔等人的研究表明,当氧化铝薄膜与纳米级结构或先进的沉积技术结合时,能够实现颇具前景的减反射性能。这些进展令人印象深刻,但它们能否在效率和成本之间取得平衡以实现大规模生产呢?

尽管有这些研究成果,但在氧化铝(Al₂O₃)薄膜中有效整合减反射和超疏水性能仍面临挑战,这些挑战与可扩展性、生产成本以及大入射角下的性能相关。复杂的沉积技术,如原子层沉积(ALD)或多层旋涂工艺,会阻碍其商业可行性。此外,很少有研究评估全角度性能以及大入射角下的表现,而这对于光伏器件全天的效率至关重要。例如,在已分析的研究中,只有苏塔等人将氧化铝薄膜直接应用于太阳能电池玻璃,但未研究透射率的全角度特性以及大入射角对光伏效率的影响。这些障碍能否以切实可行且经济实惠的方式克服?这正是本研究的目标。

为克服文献中发现的局限性,本研究提出一种创新方法来制备具有高宽带减反射性能和超疏水性的氧化铝(Al₂O₃)薄膜。与原子层沉积(ALD)或多层旋涂等复杂且昂贵的技术不同,我们探索一种简单且可扩展的溶胶-凝胶法,结合浸涂和对蚀刻时间的精确控制。该策略旨在调整薄膜的表面粗糙度和折射率,以在不同光入射角下最大化光学透射率,并同时赋予其超疏水性能。通过这种方法,我们旨在证明制备兼具高减反射性和超疏水性的多功能氧化铝薄膜的可行性,有望通过在盖玻片上应用来提高太阳能电池的效率。

实验部分

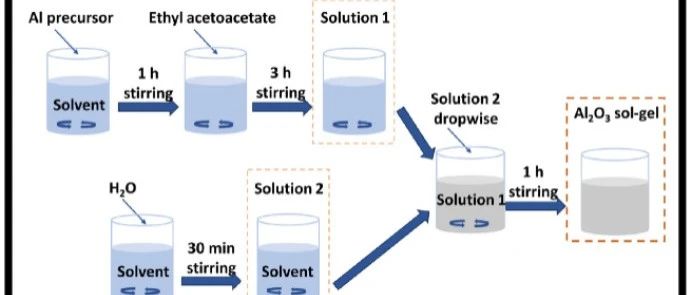

本节将介绍减反射涂层制备相关的流程。在本研究中,所有前驱体均为分析纯级。氧化铝(Al₂O₃)通过溶胶-凝胶法合成,该方法基于先前的文献报道。从SigmaAldrich公司购得异丙醇(C₃H₈O,99.5%)、铝三叔丁醇盐(C₁₂H₂₇AlO₃,99.0%)和乙酰乙酸乙酯(C₆H₁₀O₃,99.0%)。此外,使用了肖特B270®玻璃(25×75×1毫米)和蒸馏水(H₂O)。氧化铝采用溶胶-凝胶工艺制备,如图1所示。

起初,将1.34M的铝三叔丁醇盐与异丙醇在室温下混合,并大力搅拌1小时。之后,向溶液中加入1.34M的乙酰乙酸乙酯,混合3小时,直至获得均匀溶液,称为“溶液1”。第二步,将5.36M的蒸馏水加入异丙醇中,混合30分钟,得到“溶液2”。最后,将“溶液2”逐滴加入“溶液1”中,同时持续大力搅拌。两种溶液混合后,继续搅拌1小时,最终形成pH为7的氧化铝(Al₂O₃)溶胶-凝胶。

减反射涂层的制备

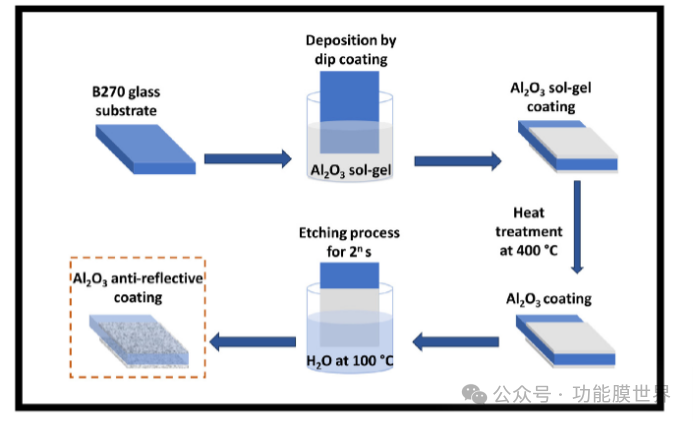

在本研究中,采用尺寸为25毫米×75毫米、厚度为1.0毫米的B270®玻璃基板来制备减反射涂层。该工艺的第一步是将基板在超声波浴中用中性洗涤剂清洗10分钟,随后用蒸馏水冲洗10分钟,再用异丙醇冲洗10分钟。最后,用氮气流将基板吹干。Al₂O₃薄膜制备过程如图2所示。

采用浸涂法在B270玻璃上沉积Al₂O₃薄膜。沉积过程中,提拉速度为2毫米/秒,浸渍时间为10秒。这种方法用于在玻璃基板的两侧沉积单层涂层。沉积后,将涂层在400°C下进行10分钟的热处理,以增强其与基板的附着力,并实现Al₂O₃薄膜的形成。为了形成纳米结构的氧化铝涂层,将基板浸渍在沸水中,采用基于时间2ⁿ秒(其中n为整数)的模型。蚀刻过程中的水温为100°C。通过浸涂法沉积表面活性剂来实现功能化,以诱导疏水性。表面活性剂溶液的制备方法是在蒸馏水中加入1%的DynasylanF8815(赢创公司提供的改性氟烷基硅氧烷),并搅拌30分钟。浸涂过程中,提拉速度为2毫米/秒,浸渍时间为10秒。随后对表面活性剂沉积的薄膜进行130°C的热处理,以蒸发水分。所有实验均在室温(25°C左右,因未明确提及,结合常识补充)和65%相对湿度下进行。

结果与讨论

氧化铝薄膜的表面形貌

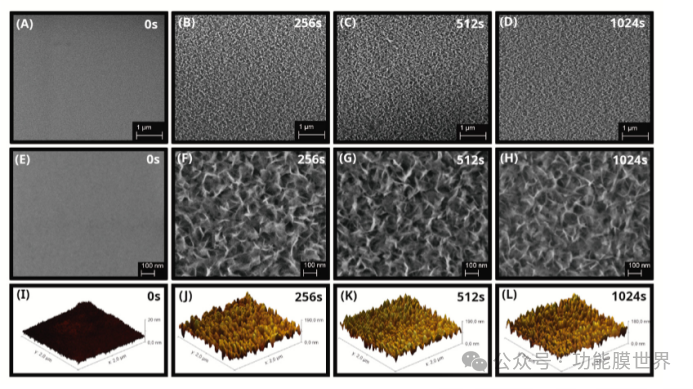

采用场发射扫描电子显微镜(FE-SEM)和原子力显微镜(AFM)对制备时间为0秒、256秒、512秒和1024秒的Al₂O₃薄膜的表面形貌进行了研究,分别如图3(a)-(h)和(i)-(l)所示。场发射扫描电子显微镜显微图像(图3(a)和(e))显示,制备时间为0秒的薄膜表面致密,没有明显的纳米结构。相比之下,制备时间为256秒的薄膜(图3(b)和(f))呈现出纳米结构形态,具有与0秒薄膜表面明显不同的特征。

图3(b)显示,在256秒制备的薄膜表面存在几种尺寸不规则的纳米结构。高倍放大分析(图3(f))表明,这些纳米结构呈草状形态,尺寸分布随机且各不相同。分别在512秒和1024秒制备的薄膜(图3(g)和(h))呈现出与256秒制备的薄膜相似的表面。场发射扫描电子显微镜(FE-SEM)显微图像(图3)证实了蚀刻处理后表面形态的变化。

原子力显微镜(AFM)图像(图3(i)-(l))与场发射扫描电子显微镜(FE-SEM)(图3(a)-(d))所得结果一致。0秒蚀刻的薄膜(图3(ii))表面相对致密,均方根粗糙度(Rq)仅为2.17纳米。相比之下,256秒蚀刻的薄膜(图3(j))呈现出草状结构,因存在不规则孔洞,表面粗糙度显著增加,Rq达到22.93纳米。512秒蚀刻的薄膜(图3(k))粗糙度略有增加(Rq=23.63纳米),尽管其形貌与256秒蚀刻的薄膜相似。1024秒蚀刻的薄膜(图3(l))则显示出粗糙度降低(Rq=20.27纳米)。

Al₂O₃薄膜表面从致密均匀的形貌转变为多孔结构,这归因于在沸水中的蚀刻过程。如反应式(1)所示,水(H₂O)会与Al₂O₃表面发生相互作用。温度升高会加快水分子的流动性,从而提高反应速率。

Al₂O₃(s)+3H₂O(aq)→2Al(OH)₃(s)

薄膜表面Al-O键的断裂会导致铝(Al³⁺)和氧(O²⁻)离子发生水合作用,进而形成与Al³⁺结合的羟基(OH⁻),最终在薄膜表面形成氢氧化铝(Al(OH)₃)层。表面改性过程中产生的氢氧化物和氧缺陷会影响Al₂O₃或Al(OH)₃纳米结构的成核与生长。

氧化铝(Al₂O₃)薄膜的光学性能

理解并控制Al₂O₃薄膜的光学性能对于包括减反射涂层在内的各类应用而言至关重要。为此,本研究通过将折射率作为波长的函数进行分析,对Al₂O₃薄膜的光学色散展开了研究。未改性的薄膜(0s)被视作各向同性电介质,即一种在所有方向上具有均匀光学性能的材料,并且采用柯西色散方程[24]对椭偏数据进行拟合,拟合符合度高达99.8%,结果如图4(a)所示。利用布鲁格曼有效介质近似法[25],对改性薄膜(256s、512s和1024s)的孔隙率进行了模拟,该模拟将Al₂O₃(具备0s薄膜的光学性能)和空气(代表孔隙体积)视为两相混合物。此模型对这三种薄膜的实验数据拟合度超98%,相应的色散曲线如图4(a)所示。在550nm波长下,0s、256s、512s和1024s薄膜的折射率分别为1.49、1.15、1.14和1.15。Sutha等人[18]报道的未改性薄膜在550nm处的折射率(1.56)与之存在细微差异,这可能是由于薄膜沉积方法不同或所得微观结构有别。与0s薄膜相比,改性薄膜的折射率显著降低。

图4(b)展示了Al₂O₃薄膜(0秒、256秒、512秒和1024秒)以及未镀膜玻璃基板在350-1500纳米范围内的透射光谱。256秒的薄膜在480纳米处呈现出99.35%的峰值透射率,相较于未镀膜玻璃(91.43%),提升了8.66个百分点。256秒的薄膜在350-1500纳米范围内的平均透射率为96.88%,超过了未镀膜玻璃。512秒的薄膜呈现出类似的趋势,在480纳米处的最大透射率为99.30%,相较于未镀膜玻璃提升了8.6%。512秒的薄膜在指定范围内的平均透射率为96.86%。1024秒的薄膜在480纳米处也呈现出类似的最大透射率(99.35%),相较于未镀膜玻璃提升了8.66%,平均透射率为96.84%。因此,Al₂O₃薄膜(256秒、512秒和1024秒)在测量的光谱区域内表现出宽带减反射行为。图4(b)的插图表明,薄膜的透射曲线在最大透射率区域紧密汇聚。0秒的薄膜在整个350-1500纳米范围内的透射率始终低于未镀膜玻璃,表明其不具备减反射性能。

在350-1500纳米波长范围内,于不同入射角(0°至60°,其中θ=0°为垂直入射)下,测量了氧化铝(Al₂O₃)薄膜和未镀膜玻璃基底的平均透射率,结果如图4(c)所示。0秒蚀刻的薄膜在所有入射角下的透射率均略低于未镀膜玻璃。另一方面,256秒、512秒和1024秒蚀刻的薄膜在0°至45°入射角范围内展现出有效的减反射效果,性能相近。在45°入射角时,256秒蚀刻的薄膜平均透射率达到90.5%,相较于未镀膜玻璃(81.9%)提升了10.5%,较0秒蚀刻的薄膜(80.8%)提升了12.0%。然而,当入射角从45°增加到60°时,256秒蚀刻的薄膜平均透射率从90.5%大幅降至79.9%。尽管如此,其仍显著高于0秒蚀刻的薄膜(67.1%)和未镀膜玻璃(68.5%),分别提升了18.9%和16.7%。512秒和1024秒蚀刻的薄膜也呈现出类似趋势(图4(c))。在45°时,512秒蚀刻的薄膜平均透射率为90.3%,比未镀膜玻璃高10.3%,较0秒蚀刻的薄膜高11.8%,在60°时降至约79.5%。1024秒蚀刻的薄膜在45°时平均透射率为90.2%(比0秒蚀刻的薄膜高11.7%,比未镀膜玻璃高10.2%),在60°时也降至约79.5%。在这两种情况下,60°时的透射率仍显著高于0秒蚀刻的薄膜(67.1%)和未镀膜玻璃(68.5%)。对于0°、15°和30°入射角,图4(c)的插图显示256秒蚀刻的薄膜平均透射率略高于512秒和1024秒蚀刻的薄膜。

当入射角达到60°时,观察到256s、512s和1024s的Al₂O₃薄膜的平均透射率(图4(c))急剧下降。这种现象可归因于玻璃基底的布儒斯特角(约56°)。布儒斯特角是p偏振光完全透射时的入射角,超过该角度后,反射率显著增加,导致透射率降低。尽管出现这种下降(主要由玻璃基底的特性决定),但Al₂O₃减反射膜(256s、512s和1024s)仍有效,与未镀膜的玻璃基底相比,能提高透射率。

图4(d)呈现了Al₂O₃薄膜和未镀膜玻璃基板的反射光谱。正如预期,未镀膜玻璃以及0秒、256秒、512秒和1024秒薄膜的反射曲线与透射曲线呈相反关系。0秒薄膜在350-1500纳米范围内的平均反射率为8.8%,略高于未镀膜玻璃的8.43%。256秒、512秒和1024秒薄膜的平均反射率分别为3.04%、3.07%和3.13%,相较于未镀膜玻璃和0秒薄膜,反射率降低了约63%-65%。这些结果与图4(b)中所示的透射率结果一致。图4(d)的插图展示了反射光谱区域,其中256秒、512秒和1024秒薄膜的曲线重叠,凸显了结果的相似性(见表1)。

根据单层薄膜的菲涅耳理论,当薄膜-基底界面与空气-薄膜界面反射的光发生相消干涉时,反射最小。当薄膜厚度约为λ/4时,这种现象可达到最优。对于有效的单层减反射涂层,需满足两个条件:(1)涂层厚度(d)应满足d=λ/(4nₙ),其中λ为入射光波长,nₙ为涂层的折射率;(2)涂层的折射率(nₙ)应近似为(nₐnₛ)^(1/2),其中nₐ和nₛ分别为空气和基底的折射率。因此,对于玻璃基底(nₐ=1.55)上的减反射涂层,在550纳米波长下,涂层的最优折射率(nₙ)约为1.22。所以,折射率的变化会直接影响镀膜玻璃的透射率。

与致密的0s薄膜(550nm时为1.49)相比,256s、512s和1024s的Al₂O₃薄膜折射率显著更低(550nm时分别为1.15、1.14和1.15),这使得透射率大幅提高。这种改善凸显了改性工艺的有效性。透射率的提高归因于蚀刻过程中在表面形成的草状纳米结构,这些纳米结构随机分布并与空气空隙相互穿插,形成了渐变的折射率分布[29,30]。这些亚波长纳米结构增强了宽带减反射效果,并降低了对入射角的敏感度,有助于实现全方位性能[29,30]。因此,改性后的薄膜即使在较大入射角下,也展现出高透射率和低反射率。这些研究结果表明,这种蚀刻工艺能够定制Al₂O₃薄膜的光学性能,以满足先进光学应用的需求。

Copyright © 2023-2043 湖北省金中德科技机械设备有限责任公司 备案号:鄂ICP备2022013949号-1 网站维护:武汉网站建设公司